TABER 耐磨試驗機對不同樣品的耐磨性研究

1 引言

運動產生摩擦, 機械設備的相對運動部件之間都存在摩擦。 由摩擦造成的非正常磨損,在影響人們生產活動的同時也造成了社會財富的巨大浪費, 因此對耐磨損機理、材料的耐磨性進行研究至關重要,耐磨損試驗機是研究的關鍵設備。

通常認為, 一次能源大約 1/3 是消耗于摩擦損失,約有 70% 的設備損壞是由各種形式的磨損而引起的。 磨擦學是交叉學科,融基礎知識和應用技術于一體,是包括大家都熟悉的摩擦、 磨損、 潤滑在內的一個寬廣的科技領域。 它在工程上的應用包括:建筑、裝備和產品的摩擦學設計,全生命周期中摩擦消耗和磨損控制,以及潤滑技術措施的實施與新型潤滑材料的研發。 摩擦學具有重要的經濟價值,在建筑、裝備和產品的設計中,重視和應用摩擦學前沿科技知識, 積極進行摩擦學設計, 可以提高建筑、裝備和產品的性能、可靠性,降低運行費用,從而提高建筑、裝備和產品在市場上的競爭力。

利用摩擦磨損試驗機進行摩擦學相關試驗是最簡單便捷的測試材料摩擦性能的方法。 與實際使用試驗相比,試驗機測試周期短、成本低,并且可以單獨控制一些參數進行單項測試,靈活性也很好,所以在摩擦學研究領域,摩擦磨損試驗機械被廣泛應用于機械設計、 材料科學等領域進行材料磨損摩擦性能試驗, 用來評定材料的耐磨性,此外,也可用于測定摩擦功率及材料摩擦系數等。 摩擦磨損試驗機能夠簡單明了地演示摩擦磨損機理, 對于摩擦磨損的教學有很好的促進作用。 因此,摩擦磨損試驗機也廣泛應用于摩擦學的教學試驗使用。

2 TABER 耐磨試驗機的使用及標準解讀

2.1 TABER 耐磨試驗機的使用

耐磨試驗機的種類很多, 對其分類的方式也不相同。本文對 TABER 耐磨試驗機的結構及原理加以介紹, 以期為研究人員進行耐磨損試驗的設計和設備選型提供參考。

TABER 耐磨試驗機是一類用于做磨耗測試的試驗機,它適用于布、紙、涂料、合板、皮革、地磚、玻璃、天然塑膠等。 測試方法為,回轉試料頂著一對磨耗輪,并加以規定的負荷,試料旋轉時帶動磨耗輪,磨耗試料,磨耗損失重量為試驗前后試料的重量差。 供選擇的砂輪型號為:H18 、 H22 、 CS17 、 S32 、 S33 。 它的應用廣泛,包括:旅行箱、地毯、紙板、衣物、玻璃、塑料涂層、瓷磚、金屬鍍層、油漆、清漆、裝飾薄片、高壓薄片、塑料、紡織品、彈性地板墊、交通漆、陽極氧化層、毛毯、電子部件、裝飾板、蠟、標簽、皮套、牙科材料、汽車內裝飾物、樹脂、家具等。

2.1.1 TABER 耐磨試驗機的組成

TABER 耐磨試驗機由三部分組成:

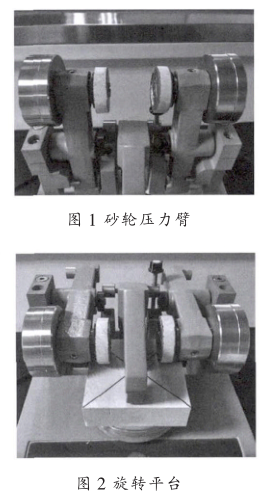

( 1 ) 砂輪壓力臂

雙臂內側安裝磨輪,雙臂外側安裝的是砝碼,如圖 1 所示, 這樣的結構方式能適應此方法下的任何砝碼和砂輪的更換。 本論文所闡述的 ASTM C1353-2009 使用的是 H-22 砂輪和 1000 g 的砝碼。

( 2 ) 旋轉平臺

旋轉平臺,是用于放置及固定樣品的平臺,中間有一直徑為 9 mm 的絲桿,鉆好孔的樣品穿過絲桿放置在旋轉平臺上,用一螺母固定擰進絲桿,固定樣品如圖 2 所示。旋轉平臺能根據設備設置的轉動速度轉動。

( 3 ) 控制平臺及吸塵器

控制平臺主要控制設備旋轉平臺的轉數和轉速。 吸塵器將樣品磨掉的粉末吸入粉塵收集罐子中。

2.1.2 TABER 耐磨試驗機的基本操作步驟

將制備好的樣品安裝在旋轉平臺上,固定。 在砂輪壓力臂內側安裝砂輪,在外側安裝所要求的砝碼,并將其從豎直方向垂直倒下,讓砂輪與樣品接觸。 開機設置平臺旋轉的次數和旋轉的速度。啟動旋轉,并開啟吸塵器。轉動次數計數完畢后,抬起砂輪壓力臂,并取下樣品,用毛刷刷干凈樣品表面粉塵,試驗完成,然后可再次安裝下一個樣品。

2.2 標準 ASTM C1353-2009 意義及操作方法

標準 ASTM C1353-2009 測試方法提供了一種方法來量化尺寸石材的耐磨性,可用于對比材料性能等級。 在試驗室的 TABER 耐磨試驗機上測量石材尺寸的耐磨損性能,可考慮的影響因素包括試驗條件、樣品與磨料之間的壓力、 樣品的安裝或拉伸、 還有樣品種類或材料的數量。 樣品在測試過程中受到雙頭磨輪的摩擦,根據磨料的不同類型和樣品, 磨輪表面也會因為測試樣品或其他材料而發生變化。

3 試驗步驟

3.1 樣品制備及預處理

選擇樣品,將樣品切成 100 mm×100 mm 大小的正方形,清洗樣品表面,在樣品中心位置進行鉆孔,鉆出一個直徑 10 mm 的通孔,放入 60±2℃ 的烘箱烘干 48 h 。

取出樣品,放于溫度 22±3℃ 、濕度 45~55% 的環境內降溫至常溫,將涼置好的樣品進行編號并初次稱量,單位為 g ,精確到小數點后兩位。 取出樣品測量其體積比重。

將 H-22 磨輪安裝在耐磨機上, 安裝前需用精確度 0.1 及以上的卡尺對磨輪進行測量,避免磨輪經過多次試驗后磨輪磨損過大,影響試驗結果,本標準要求磨輪直徑不得低于 41.3 mm ,否則需更換磨輪。

3.2 試驗過程

把制備好的樣品安裝上耐磨機的轉盤上, 設定轉速 72 r/min ,轉數 1000 ,放下磨輪開始研磨。

磨后取下樣品,用毛刷刷凈樣品表面粉塵,用單位為 g 精確度小數點后兩位的天平進行二次稱重。將稱量出來的兩次重量和體積比重,帶入公式計算樣品耐磨指數。

4 測試結果與分析

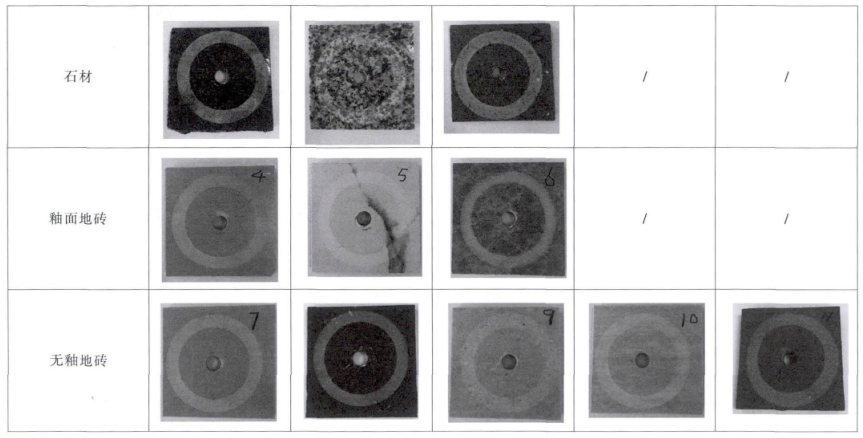

石材作為一種高檔建筑裝飾材料廣泛應用于室內外裝飾設計、幕墻裝飾和公共設施建設。 目前市場上常見的石材主要分為天然石和人造石。 使用三種類型的樣品進行試驗,測試它們的耐磨屬性。 測試結果見表 1 ,表 2 。

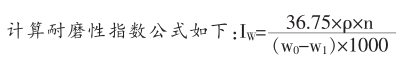

其中 I W = 耐磨性指數, w 0 = 樣品初始重量, w 1 =1000 轉后的樣品重量, ρ= 體積比重, n= 在測試中實際運行的轉數。

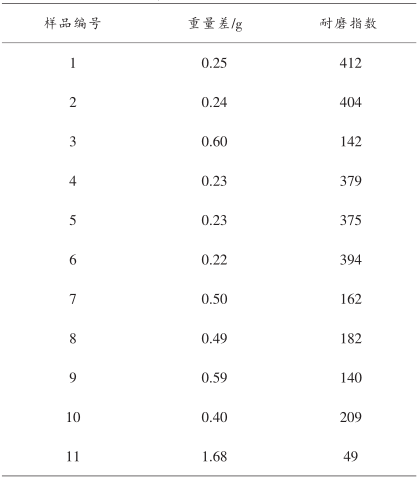

表 1 各樣品的重量差及耐磨指數

由表 1 和圖 3 數據可以看出, 在石材中, 1 , 2 號天然石材比 3 號人造石材的磨損質量明顯要少, 這說明 1 , 2 號天然石材耐磨性要比 3 號人造石材耐磨性好。 在磨損質量接近的 1 , 2 號天然石材中,由公式可知,同等磨損質量下, 體積密度高的 1 號天然石材比 2 號天然石材耐磨指數高。 在釉面地磚中, 4 , 5 , 6 號釉面磚的體積密度都較為接近,我們忽略其體積密度差異對耐磨指數的影響,三種不同顏色的釉面磚, 磨損質量分別為 0.23 、 0.23 、 0.22 ,計算出耐磨系數 Iw 為 379 、 375 、 394 ,磨損質量非常接近,耐磨系數也相差不大。

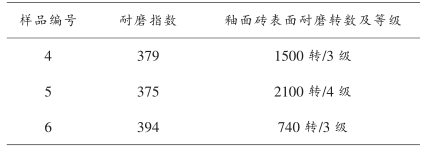

選用 GB/T 3810.7-2006 《有釉磚表面耐磨性的測定》方法對上述幾種磚進行試驗; 由此可知 4 號樣品試驗結果為 1500 r ,級別為 3 級; 5 號樣品為 2100 r ,級別為 4 級; 6 號樣品試驗結果為 750 r ,級別為 3 級; 4 、 5 、 6 號樣品從轉數和等級上都有區別 (相關標準見表 2 ), 因 GB/T 3810.7-2006 《有釉磚表面耐磨性的測定》的試驗方法需人工進行觀察, 人工觀察除了主觀因素, 還受瓷磚顏色影響, 表面與底坯越接近, 越難觀察出磨后的磨損效果。 ASTM C1353-2009 《石材耐磨性 - 旋轉平臺,雙頭磨輪》主要以磨耗判斷樣品 4 、 5 、 6 的磨損量和耐磨指數, 結果都非常接近, 從而使結果更為客觀。 但是必須注意一個問題,釉面磚是以底坯和釉層組合而成,理論上釉層和底坯的硬度有區別,如果釉面磚吸水率低于 0.5% ,底坯的硬度與釉面硬度會較為接近, 但如果使用高吸水率的瓷片進行試驗,表面釉層磨穿后磨到底坯,則試驗結果數據就會大大出現偏離。 所以在使用磨耗對不同吸水率系數的釉面磚判斷其耐磨性試驗中,應注意磨輪重量及旋轉數量,保證其不會磨穿釉面,對試驗結果造成影響。

表 2 有釉磚樣品表面耐磨性的測定

從拋光磚 7 、 8 、 9 、 10 號的試驗結果,可以看出, 它們體積密度接近, 10 號條紋磚的磨損質量最小,其耐磨性較好,其余幾種拋光磚耐磨系數接近。 我們再和 GB/T 3810.6-2006 《無釉磚耐磨深度的測定》進行比較,樣品 7 、 8 、 9 、 10 干壓磚,耐磨深度介乎于 133 mm 3 ~136 mm 3 , 4 個樣品區別不大。 樣品 11 擠壓磚, 耐磨深度為 188 mm 3 。

GB/T 3810.6-2006 《無釉磚耐磨深度的測定》是以磨輪磨損后的磨坑弦長為依據進行判斷, 雖在測量弦長的時候會引入主觀因素,但與釉面磚耐磨深度相比,影響較小。通過上表和耐磨深度進行比較,發現 7 、 8 、 9 、 10 的耐磨系數和耐磨深度差別不大,屬于同一水平。 樣品 11 擠壓磚的耐磨深度大,耐磨性差,耐磨指數較低。

5 結語

從上述試驗中得知,市場上各類樣品符合標準 ASTM C1353-2009 《石材耐磨性 - 旋轉平臺, 雙頭磨輪》及 TABER 耐 磨 試 驗 機 下 的 耐 磨 系 數 , 并 且 標 準 ASTM C1353-2009 《石材耐磨性 - 旋轉平臺,雙頭磨輪》有其獨到性,將其與國內標準 GB/T 3810.7-2006 《有釉磚表面耐磨性的測定》聯合使用,能更為客觀地通過數據反映樣品的釉面磚耐磨性,將其與國內標準 GB/T 3810.6-2006 《無釉磚耐磨深度的測定》聯合使用,能清晰地得出不同樣品的相關關系。 筆者認為,使用 ASTM C1353-2009 《石材耐磨性 - 旋轉平臺,雙頭磨輪》的方法能更好地對磚的耐磨性進行測試。

粵公網安備 44060402000050號

粵公網安備 44060402000050號